Quando o cliente for especificar um CCM, a recomendação é pedir o painel de forma a atender às normas vigentes. Qualquer funcionalidade ou acessório adicional, em um equipamento padronizado, pode necessitar por parte do fabricante o desenvolvimento de uma solução fora de seus padrões.

Edi Carlos Martins Santos

Engenheiro Eletricista, Mestre em Economia e Gerente de Marketing de Soluções de Baixa Tensão da Schneider Electric

Rodrigo Ferreira Gonçalves Sau

Engenheiro Eletricista, Mestrando em Engenharia Elétrica e Chefe de Produtos de Paineis de Baixa Tensão da Schneider Electric

1- INTRODUÇÃO

Centro de Controle de Motores (CCM´s) são equipamentos destinados à manobra e proteção de motores. Eles podem ser aplicados para prover aos usuários e às instalações diversas funções, que vão desde sua função básica de acionar as cargas motoras até a de ser uma parte importante do sistema de gestão dos ativos da instalação - quando o equipamento e seus dispositivos são providos de redes de comunicação e se integram a um sistema supervisório.

Pressupõe-se que a correta escolha do equipamento é aquela em que o cliente consulte as normas vigentes, evitando a simples especificação de algo que ainda não esteja totalmente integrado à boa prática dos fabricantes ou às normas nacionais e internacionais. Tem sido cada vez mais comum a solicitação de características adicionais ou acessórios que podem por em risco o funcionamento dos paineis de baixa tensão. Estas características que fogem à configuração padrão podem modificar as características construtivas ou comprometer as propriedades elétricas dos paineis, causando falha ao longo da vida operacional dos equipamentos. Devem, portanto, ser solicitados ou especificados de maneira seletiva e em comum acordo com os fabricantes e montadores de painel.

2- PAINEIS ELÉTRICOS DE BAIXA TENSÃO

Os paineis elétricos se dividem de acordo com o tipo de aplicação. Os 2 principais grupos de aplicação são:

i) paineis de distribuição. Conhecidos também como centros de distribuição de carga (CDC´s), são formados por invólucros, compartimentados ou não (norma NBR 60439-1 chama estes compartimentos de forma de separação interna), providos de disjuntores abertos e de caixa moldada. Destinam-se a distribuir a energia, por meio dos vários circuitos.

Figura 1 – Coluna de um Centro de Distribuição de Carga (CDC), compartimentado, provido de disjuntores abertos

ii) paineis de controle de motores ou centro de controle de motores (CCM´s). São formados por invólucros, compartimentados ou não, providos de partidas. Tais combinações podem ser instaladas de maneira fixa (aparafusados em placas de montagem, que demandam ferramentas para a troca ou reparo) ou em gavetas (que podem ser retiradas dos invólucros sem a necessidade de uso de ferramentas). A figura 3 apresenta um exemplo de gaveta extraível, em que a partida (disjuntor, contator, relé e demais acessórios) é montada e, então, instalada no interior do CCM. Nesta situação a gaveta é movimentada sem a necessidade de ferramentas para removê-la do painel.

Figura 2 – Coluna de um Centro de Controle de Motores (CCM), compartimentado, provido de partidas de motores

Além dos CDC´s e CCM´s, há ainda paineis para proteger bancos de capacitores e paineis para acionar motores, em que é necessário controlar a velocidade ou rampa de partida das cargas. Neste caso se utilizam inversores de frequência (drives) ou os chamados dispositivos de partida suave (soft-starters). Escadas rolantes e esteiras são exemplos em que os soft-starters e inversores são aplicados para evitar movimentos bruscos.

Figura 3 – Gaveta do tipo extraível com a combinação de partida motora

3- CENTRO DE CONTROLE DE MOTORES E ALGUMAS FUNCIONALIDADES ESPECIAIS SOLICITADAS PELO MERCADO

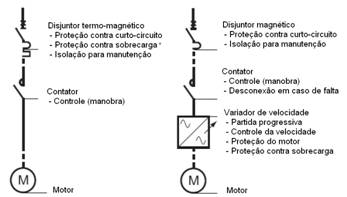

Um CCM também pode ser classificado como um conjunto de manobra e controle, que abriga diversas partidas de motores. Cada partida é composta por dispositivos que cumprem a função de isolar, controlar e proteger as cargas contra curtos-circuitos e sobrecargas. A figura abaixo exemplifica, para uma partida direta, as funções elétricas dos dispositivos:

Figura 4 – Componentes de uma partida motora, sem e com variador de velocidade

Grande interesse tem sido devotado aos CCM´s, já que nos últimos anos um forte apelo para a questão da segurança intrínseca dos equipamentos se intensificou. Houve também uma demanda para incorporar aos CCM´s equipamentos e dispositivos que evitem estragos irreversíveis nos paineis, de maneira a rapidamente recolocá-los em operação.

Em aplicações industriais ou prediais de alta criticidade (Hospitais, Data-Centers, Bancos), que demandam reparos rápidos (às vezes com o sistema inteiramente ou parcialmente energizados) tal incorporação é uma exigência. Aos CCM’s é possível adicionar as seguintes funcionalidades:

i) compartimentação, para evitar toques acidentais (forma 3 ou 4, de acordo com a norma NBR IEC 60439-1)

ii) suportabilidade aos arcos elétricos internos (para salvaguardar as pessoas)

iii) compactação dos paineis, para ocupar menor espaço nas salas elétricas

iv) uso de detectores de arco (para diminuir os danos aos paineis em caso de uma falha e o tempo para reestabelecer a sua operação/disponibilidade)

v) monitoramento térmico contínuo em pinças, conexões e barramentos, para evitar o procedimento da termografia, que cria riscos para o operador quando da leitura/execução do procedimento.

vi) chaves de aterramento, internas aos paineis, por compartimento, para facilitar o atendimento à NR-10

Indiscutivelmente qualquer medida ou dispositivo que tenha o objetivo de aumentar a segurança global da instalação, das pessoas e o rápido reestabelecimento no fornecimento da energia e/ou acionamento de um motor importante do sistema elétrico ou de uma instalação, sempre deve ser visto como uma medida de bom senso. Entretanto, algumas questões devem ser colocadas em discussão. Algumas destas funcionalidades não estão previstas nas normas de paineis, nem estão contempladas na boa prática dos fabricantes (previstas em seus Guias Técnicos). Algumas destas funcionalidades podem ser instaladas nos CCM´s, mas podem não ter um desempenho satisfatório ao longo da operação dos paineis, caso não sejam criteriosamente projetados.

4- PAINEIS TESTADOS E OS GUIAS TÉCNICOS DOS FABRICANTES

Atualmente, no Brasil, a norma que rege a fabricação de paineis de baixa tensão, CCM´s e CDC´s, é a NBR IEC 60439-1. Esta norma demanda 10 verificações obrigatórias, sendo 7 realizadas em protótipos (algumas destrutivas) e 3 de rotina. A norma prevê a obrigatoriedade destes ensaios para aumentar a segurança da instalação e das pessoas.

Os fabricantes de paineis, em verdade, não criam deliberadamente um mercado cativo. Eles colocam no mercado paineis que atendem aos requisitos da norma, pois sabem que ao fazer isso estão entregando aos clientes equipamentos mais confiáveis. Quando falhas são detectadas durante os testes, os equipamentos são reprojetados e novamente testados, até estarem em conformidade com as normas e se tornarem mais seguros e confiáveis ao longo de sua operação.

No Brasil, a norma de paineis de baixa tensão está em processo de revisão. Ela será substituída pela série IEC 61439 e trará várias novidades, inclusive testes adicionais, com o objetivo de aumentar a segurança e as boas práticas na fabricação.

Mas os fabricantes de painel têm ido além, desenvolvendo Guias Técnicos de Montagem e Aplicação dos seus paineis. Fazem isso com o objetivo de pré-definir os produtos, combinações, formas de montagem, formas construtiva dos barramentos, de compartimentação e outras configurações de forma a garantir que o equipamento mantenha a sua performance por toda sua operação. Tais Guias são utilizados internamente ou cedidos a montadores de paineis autorizados, e têm o objetivo de garantir a segurança e o funcionamento dentro dos limites pré-concebidos e previstos pelas normas e boas práticas.

Muitos fabricantes testam cada condição ou combinação do painel elétrico assegurando, assim, que não haja desrespeito às exigências das normas. Depois instituem estas combinações em seus Guias Técnicos, como algo que foi previamente simulado e que deve ser reproduzido em um painel com a mesma configuração ou característica construtiva. Tudo isso é feito para prover uma segurança adicional.

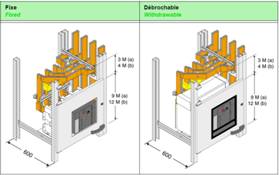

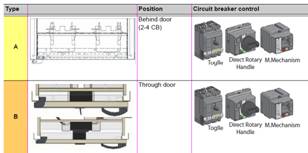

Figura 5 – Guia de Técnico com orientações de montagem dos invólucros, barramentos, compartimentos, gavetas e partidas

Assim, mais do que o testes previstos nas normas, situações e procedimentos de como montar os barramentos, dispor as conexões, montar as gavetas fica registrado nos Guias dos Fabricantes. Uma vez seguidos no momento da fabricação, há uma grande probabilidade do bom desempenho ser assegurado e que o equipamento em operação tenha reduzidas possibilidades de falha. Por isso, alguns fabricantes que não têm total segurança de que os “novos componentes” ou mudanças tenham o mesmo desempenho das soluções previamente verificadas relutam em modificar algumas configurações e componentes de seus equipamentos.

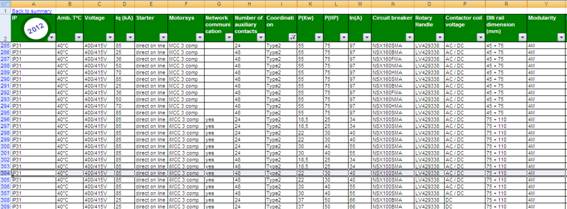

Ao receber o pedido de uma partida motora para uma potência de 15 kW, o fabricante já indica a combinação de equipamentos para cada nível de tensão ou corrente de curto-circuito com base em seus Guias. Não é algo que o fabricante precisa analisar e conceber caso a caso, pois na concepção do CCM já foi estudado e comprovada a boa performance. A figura 6 mostra um exemplo de tabela de componentes que devem ser utilizados, para cada potência de motor, de uma CCM de um de fabricação da Schneider Electric (previamente desenvolvida para o CCM, na fase de criação do produto).

Figura 6 – Guia de Técnico com as coordenações de partidas

5- NOVAS FUNCIONALIDADES E DISPOSITIVOS VERSUS PADRÃO DO FABRICANTE

O que acontece quando o cliente pede algo que difere do padrão pré-testado pelo fabricante em seu Guia Técnico? Quando as funcionalidades envolvem pequenas modificações superficiais, tais como cor e furação de botões, é possível que os fabricantes aceitem modificar dado o pequeno impacto na performance dos equipamentos.

Voltando às funcionalidades adicionais, mencionadas na seção 3 deste artigo, notamos que alterações em compartimentações ou formas, para evitar toques acidentais a compartimentos energizados, já estão previstas na NBR IEC 60439-1. Ou seja, se a forma de compartimentação é especificada, os fabricantes têm como atender a solicitação com a segurança de que mesmo mais compartimentado, o CCM não terá a sua performance comprometida.

Quanto aos ensaios de arco, os fabricantes também já têm desenvolvido paineis para atender a este critério de segurança, pois a publicação técnica da IEC, o TR IEC 61641, esclarece como fabricar e ensaiar os paineis para que eles permitam atingir um maior nível de segurança. Vale dizer que o ensaio de arco visa garantir a integridade física dos mantenedores e operadores.

Com relação à compactação dos CCM´s, vários fabricantes têm concebido novos paineis, que comportam maior densidade de gavetas por coluna. O objetivo é atender a demanda dos clientes, de reduzir o tamanho das salas elétricas. Uma solução que tem sido apresentada é a solução da meia-gaveta ou modelo 2 em 1 (2 gavetas por compartimento). Só após ser aprovado nos ensaios o produto pode ser comercializado. Eventuais mudanças na composição das gavetas pode não garantir a mesma performance do CCM testado.

Figura 7 – CCM com alta densidade de gaveta; modelo 2 em 1 (duas gavetas por espaço)

Ao modificar qualquer dispositivo dentro de um conjunto de manobra, diferente da combinação validada pelo fabricante, é necessário verificar diversos fatores, tais como dissipação térmica, capacidade de interrupção, distâncias de isolamento e escoamento, interferências e espaço disponível. O risco em fornecer uma solução “ad-hoc” não analisada ou concebida previamente é a possibilidade de apresentar disfunções ao longo da vida útil do painel.

Recentemente tem-se discutido a demanda de mercado que exige o uso de chave de aterramento para cada partida motora nos CCM´s de baixa tensão. Isso foi um reflexo da NR-10, norma do Ministério do Trabalho que trouxe a questão de aterramento dos circuitos em situações de manutenção. Até então o aterramento era feito manualmente com o uso de “pinos bola” ligados por cabos. Os clientes passaram a exigir a chave de aterramento fixa, instalada dentro do CCM, em cada compartimento. A maioria dos fabricantes não tinha esta funcionalidade e precisou desenvolver, testar e comprovar a durabilidade e segurança desta solução.

Figura 8 – Detalhe da solução com chave de aterramento em um painel CCM compartimentado

Detectores de arco e sistemas de monitoramento também têm sido solicitados pelos clientes nos CCM´s de baixa tensão e têm sido utilizados para monitorar e reduzir o tempo de falha, evitando um dano maior ao CCM. Os sistemas de monitoramento térmico são empregados com o objetivo de obter a temperatura das conexões internas do painel e antecipar potenciais pontos de aquecimento e falhas elétricas. Ao inserir sensores, termopares, fibras e cabos, estes dispositivos podem comprometer as propriedades dielétricas e propiciar falhas.

As chaves de aterramento, os sistemas de monitoramento térmico e os sistemas detecção de arco não são funcionalidades comuns e amplamente contemplados nos manuais dos fabricantes ou nos paineis padronizados pelos fabricantes. Devem, portanto, ser desenvolvidos com rigorosos cuidados quando à forma de instalá-los dentro dos CCM´s, para evitar que uma falha aconteça quando o painel começar a operar. Vários fornecedores já são capazes de fornecer tal funcionalidade, conforme figura 8.

Em resumo, quando o cliente for especificar um CCM, a recomendação é pedir o painel de forma a atender às normas vigentes. Qualquer funcionalidade ou acessório adicional, em um equipamento padronizado, pode necessitar por parte do fabricante o desenvolvimento de uma solução fora de seus padrões, que não passou pelos testes constantes das normas ou pelos procedimentos, práticas e Guias Técnicos do fabricante. Sendo uma solução sem estudo ou desenvolvimento prévio do fabricante, riscos potenciais podem advir, caso não seja feita uma criteriosa análise de como aqueles dispositivos se comportarão com o equipamento em operação. Desta forma, a opção por estas novas funcionalidades devem ser criteriosamente negociadas pelo cliente do CCM e o fabricante, de forma a garantir a performance e bom funcionamento do equipamento. Do lado dos fabricantes, exaustivas análises, fabricação de protótipos e eventuais testes devem ser feitos, para confirmar o bom funcionamento dos dispositivos e garantir que o cliente receba um painel que funcione dentro de critérios de segurança aceitáveis para os usuários e instalações.